- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Apa metode diagnostik untuk kesalahan silinder hidrolik?

2024-09-30

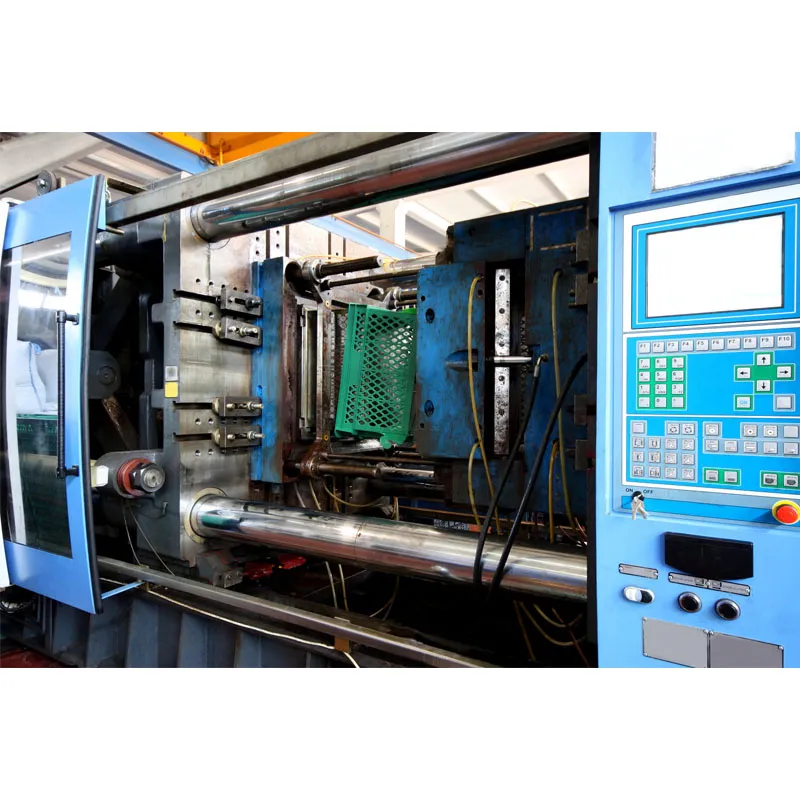

A silinder hidrolikadalah elemen pelaksana dalam sistem hidrolik yang mengubah energi hidrolik menjadi energi mekanik. Kesalahannya pada dasarnya dapat diringkas sebagai kesalahan pengoperasian silinder hidrolik, ketidakmampuan mendorong beban, dan piston tergelincir atau merangkak. Fenomena matinya peralatan akibat kegagalan silinder hidrolik tidak jarang terjadi, oleh karena itu diagnosis kesalahan dan pemeliharaan silinder hidrolik harus dilakukan dengan serius.

Diagnosis dan penanganan kesalahan

1. Kesalahan atau tidak berfungsinya tindakan

Ada beberapa alasan dan solusinya sebagai berikut:

(1) Inti katup macet atau lubang katup tersumbat. Jika katup aliran atau inti katup pengarah macet atau lubang katup tersumbat, silinder hidrolik rentan terhadap kesalahan pengoperasian atau malfungsi. Pada saat ini, kontaminasi minyak harus diperiksa; Periksa apakah ada kotoran atau endapan karet yang tersangkut di inti katup atau menghalangi lubang katup; Periksa keausan badan katup, bersihkan dan ganti filter sistem, bersihkan tangki oli, dan ganti media hidrolik.

(2) Batang piston tertancap pada silinder atau silindersilinder hidrolikdiblokir. Pada titik ini, tidak peduli bagaimana Anda memanipulasinya, silinder hidrolik tidak akan bergerak atau bergerak sangat sedikit. Pada titik ini perlu dilakukan pengecekan apakah seal piston dan batang piston terlalu kencang, apakah ada kotoran dan endapan gum yang masuk, apakah sumbu batang piston dan silinder sudah sejajar, apakah bagian dan seal yang rentan rusak, dan apakah beban yang dibawa terlalu tinggi.

(3) Tekanan kontrol sistem hidrolik terlalu rendah. Resistansi pelambatan dalam pipa kontrol mungkin terlalu tinggi, katup aliran mungkin tidak disetel dengan benar, tekanan kontrol mungkin tidak sesuai, dan sumber tekanan mungkin terganggu. Pada titik ini, sumber tekanan kontrol harus diperiksa untuk memastikan bahwa tekanan disesuaikan dengan nilai yang ditentukan sistem.

(4) Udara masuk ke sistem hidrolik. Terutama karena kebocoran yang terjadi pada sistem. Pada saat ini, perlu untuk memeriksa ketinggian cairan tangki oli hidrolik, segel dan sambungan pipa di sisi hisap pompa hidrolik, dan apakah filter kasar hisap terlalu kotor. Jika demikian, oli hidrolik harus diisi ulang, segel dan sambungan pipa harus dirawat, dan elemen filter kasar harus dibersihkan atau diganti.

(5) Pergerakan awal silinder hidrolik lambat. Pada temperatur rendah, oli hidrolik memiliki viskositas yang tinggi dan fluiditas yang buruk, sehingga mengakibatkan pergerakan silinder hidrolik menjadi lambat. Metode perbaikannya adalah dengan mengganti oli hidrolik dengan kinerja viskositas dan temperatur yang lebih baik. Pada suhu rendah, pemanas atau mesin itu sendiri dapat digunakan untuk memanaskan suhu oli saat penyalaan. Suhu oli pengoperasian normal sistem harus dijaga sekitar 40 ℃.

2. Tidak dapat menggerakkan beban selama pengoperasian

Manifestasi utamanya antara lain posisi batang piston yang tidak akurat, daya dorong yang tidak mencukupi, penurunan kecepatan, pengoperasian yang tidak stabil, dll. Alasannya adalah:

(1) Kebocoran internalsilinder hidrolik. Kebocoran internal silinder hidrolik meliputi kebocoran yang disebabkan oleh keausan berlebihan pada seal badan silinder hidrolik, batang piston dan seal penutup seal, serta seal piston.

Alasan kebocoran batang piston dan segel penutup segel adalah karena segel yang berkerut, terjepit, robek, aus, menua, rusak, berubah bentuk, dll. Saat ini, segel baru harus diganti.

Alasan utama keausan yang berlebihan pada seal piston adalah penyetelan katup pengatur kecepatan yang tidak tepat, yang mengakibatkan tekanan balik yang berlebihan dan pemasangan seal yang tidak tepat atau kontaminasi oli hidrolik. Kedua, ada benda asing yang masuk selama perakitan dan kualitas bahan penyegel yang buruk. Akibat yang ditimbulkan adalah pergerakan yang lambat dan tidak bertenaga, dan pada kasus yang parah juga dapat menyebabkan kerusakan pada piston dan silinder sehingga menimbulkan fenomena “tertariknya silinder”. Solusinya adalah dengan menyetel katup pengatur kecepatan dan melakukan pengoperasian serta perbaikan yang diperlukan sesuai dengan petunjuk pemasangan.

(2) Kebocoran sirkuit hidrolik. Termasuk kebocoran pada katup dan pipa hidrolik. Cara perawatannya adalah dengan mengoperasikan katup pengarah untuk memeriksa dan menghilangkan kebocoran pada pipa sambungan hidrolik.

(3) Oli hidrolik dialirkan kembali ke tangki oli melalui katup pelimpah. Jika katup luapan tersangkut di inti katup karena kotoran sehingga menyebabkan katup luapan tetap terbuka, oli hidrolik akan melewati katup luapan dan langsung mengalir kembali ke tangki oli, sehingga tidak ada oli yang masuk ke silinder hidrolik. Jika beban terlalu besar, meskipun tekanan pengatur katup pelepas telah mencapai nilai pengenal maksimum, silinder hidrolik masih tidak dapat memperoleh gaya dorong yang diperlukan untuk pengoperasian terus menerus dan tidak bergerak. Jika tekanan penyetelan rendah, maka tidak akan mencapai gaya tulang belakang yang dibutuhkan karena tekanan yang tidak mencukupi, sehingga daya dorong tidak mencukupi. Pada saat ini, katup luapan harus diperiksa dan disetel.

3. Piston selip atau merangkak

Meluncur atau merangkaksilinder hidrolikpiston akan menyebabkan pengoperasian silinder hidrolik tidak stabil. Alasan utamanya adalah sebagai berikut:

(1) Stagnasi internal silinder hidrolik. Perakitan yang tidak tepat, deformasi, keausan, atau di luar toleransi komponen internal silinder hidrolik, ditambah dengan resistensi yang berlebihan terhadap gerakan, dapat menyebabkan kecepatan piston silinder hidrolik berubah dengan posisi langkah yang berbeda, sehingga mengakibatkan selip atau merangkak. Sebagian besar alasannya adalah karena kualitas perakitan komponen yang buruk, goresan permukaan atau serbuk besi yang dihasilkan oleh sintering, yang meningkatkan resistensi dan menurunkan kecepatan. Misalnya piston dan batang piston tidak konsentris atau batang piston bengkok, silinder hidrolik atau batang piston bergeser dari posisi pemasangan rel pemandu, dan cincin penyegel dipasang terlalu kencang atau terlalu longgar. Solusinya adalah dengan memperbaiki atau menyetel kembali, mengganti bagian yang rusak, dan menghilangkan kikir besi.

(2) Pelumasan yang buruk atau pemesinan berlebihan pada bukaan silinder hidrolik. Karena gerakan relatif antara piston dan laras silinder, rel pemandu, dan batang piston, pelumasan yang buruk atau penyimpangan diameter lubang silinder hidrolik dapat memperburuk keausan dan mengurangi kelurusan garis tengah laras silinder. Dengan cara ini, ketika piston bekerja di dalam silinder hidrolik, hambatan gesekan akan bervariasi sehingga mengakibatkan selip atau merangkak. Cara eliminasinya adalah dengan menggiling terlebih dahulusilinder hidrolik, kemudian siapkan piston sesuai dengan persyaratan yang sesuai, giling batang piston, dan konfigurasikan selongsong pemandu.

(3) Pompa atau silinder hidrolik memasuki udara. Kompresi atau pemuaian udara dapat menyebabkan piston selip atau merangkak. Tindakan eliminasinya adalah dengan memeriksa pompa hidrolik, memasang perangkat pembuangan khusus, dan dengan cepat mengoperasikan langkah penuh bolak-balik beberapa kali hingga buang.

(4) Mutu segel berhubungan langsung dengan selip atau perayapan. Ketika digunakan di bawah tekanan rendah, seal O-ring lebih rentan tergelincir atau merangkak dibandingkan seal berbentuk U karena tekanan permukaannya yang lebih tinggi dan perbedaan ketahanan gesekan dinamis dan statis yang lebih besar; Tekanan permukaan cincin penyegel berbentuk U meningkat seiring dengan meningkatnya tekanan. Meskipun efek penyegelan juga meningkat, perbedaan ketahanan gesekan dinamis dan statis juga meningkat, dan tekanan internal meningkat, yang mempengaruhi elastisitas karet. Karena meningkatnya resistensi kontak pada bibir, cincin penyegel akan miring dan bibir akan memanjang, yang juga rentan tergelincir atau merangkak. Untuk mencegahnya miring, dapat digunakan cincin penyangga untuk menjaga kestabilannya.

4. Akibat buruk dan metode perbaikan cepat goresan pada permukaan lubang bagian dalamsilinder hidroliktubuh

① Serpihan material yang keluar dari alur yang tergores dapat menempel ke dalam segel, menyebabkan kerusakan pada bagian kerja segel selama pengoperasian dan berpotensi menimbulkan area goresan baru.

② Menurunnya kekasaran permukaan dinding bagian dalam silinder, meningkatkan gesekan, dan mudah menyebabkan fenomena perayapan.

③ Meningkatkan kebocoran internal silinder hidrolik dan mengurangi efisiensi kerjanya. Penyebab utama terjadinya goresan pada permukaan lubang silinder adalah sebagai berikut:

(1) Bekas luka yang timbul selama perakitansilinder hidrolik

① Benda asing yang tercampur selama perakitan dapat menyebabkan kerusakan pada silinder hidrolik. Sebelum perakitan akhir, semua bagian harus dihaluskan dan dibersihkan secara menyeluruh. Saat memasang part yang memiliki gerinda atau kotoran, benda asing dapat dengan mudah masuk ke permukaan dinding silinder karena “gesekan” dan beratnya part sehingga menyebabkan kerusakan.

② Saat memasang silinder hidrolik, piston dan kepala silinder memiliki massa, ukuran, dan inersia yang besar. Bahkan dengan bantuan alat pengangkat untuk pemasangan, karena jarak bebas yang diperlukan untuk pemasangan kecil, alat tersebut akan dimasukkan dengan paksa apa pun yang terjadi. Oleh karena itu, bila ujung piston atau bos kepala silinder bertabrakan dengan permukaan bagian dalam dinding silinder, sangat mudah menimbulkan goresan. Solusi untuk masalah ini adalah dengan menggunakan alat panduan perakitan khusus selama pemasangan untuk produk kecil dengan jumlah dan ukuran batch yang besar; Untuk silinder hidrolik yang berat, kasar, dan besar, hanya pengoperasian yang teliti dan hati-hati yang dapat dihindari sebisa mungkin.

③ Goresan akibat kontak alat ukur biasanya diukur menggunakan mikrometer dalam untuk mengukur diameter dalam badan silinder. Kontak pengukur dimasukkan ke dalam dinding bagian dalam badan silinder sambil digosok, dan sebagian besar terbuat dari paduan keras tahan aus dengan kekerasan tinggi. Secara umum, goresan dengan kedalaman kecil yang disebabkan oleh bentuk ramping selama pengukuran bersifat kecil dan tidak mempengaruhi keakuratan operasional. Namun jika ukuran kepala batang pengukur tidak diatur dengan benar dan kontak pengukur tertanam keras, dapat menyebabkan goresan yang lebih parah. Solusi untuk masalah ini adalah dengan mengukur terlebih dahulu panjang kepala pengukur yang telah disesuaikan. Selain itu, gunakan selotip kertas yang berlubang hanya pada posisi pengukuran dan tempelkan pada permukaan bagian dalam dinding silinder, agar tidak menimbulkan goresan seperti bentuk di atas. Goresan kecil akibat pengukuran umumnya dapat dibersihkan dengan bagian belakang amplas bekas atau kertas kotoran kuda.

(2) Tanda-tanda kecil keausan selama pengoperasian

① Perpindahan bekas luka pada permukaan geser piston. Sebelum pemasangan piston, terdapat bekas luka pada permukaan gesernya yang belum dirawat dan dipasang secara utuh. Bekas luka ini selanjutnya akan menggores permukaan bagian dalam dinding silinder. Oleh karena itu, sebelum pemasangan, bekas luka tersebut harus diperbaiki secara memadai.

② Fenomena sintering yang disebabkan oleh tekanan berlebihan pada permukaan geser piston disebabkan oleh miringnya piston yang disebabkan oleh berat sendiri batang piston sehingga mengakibatkan fenomena gesekan, atau karena bertambahnya tekanan pada geser. permukaan piston akibat beban lateral yang akan menyebabkan terjadinya sintering. Saat mendesain asilinder hidrolik, perlu mempelajari kondisi kerjanya dan memberikan perhatian penuh pada dimensi panjang dan jarak bebas piston dan liner.

③ Terkelupasnya lapisan kromium keras pada permukaan badan silinder umumnya diyakini disebabkan oleh hal-hal berikut.

A. Daya rekat lapisan pelapis listrik buruk. Alasan utama buruknya daya rekat lapisan berlapis listrik adalah perlakuan degreasing yang tidak mencukupi pada bagian sebelum pelapisan listrik; Perlakuan aktivasi permukaan bagian-bagian tersebut tidak menyeluruh, dan lapisan film oksida belum dihilangkan.

B. Keausan lapisan keras. Keausan lapisan krom keras yang dilapisi sebagian besar disebabkan oleh gesekan piston dan efek penggilingan serbuk besi. Jika ada kelembapan di bagian tengahnya, keausan akan lebih cepat. Korosi yang disebabkan oleh perbedaan potensial kontak logam hanya terjadi pada bagian yang bersentuhan dengan piston, dan korosi terjadi pada titik seperti itu. Mirip dengan hal di atas, keberadaan uap air di bagian tengah dapat mendorong berkembangnya korosi. Dibandingkan dengan coran, beda potensial kontak paduan tembaga lebih tinggi, sehingga derajat korosi paduan tembaga lebih parah.

C. Korosi disebabkan oleh beda potensial kontak. Korosi yang disebabkan oleh perbedaan potensial kontak lebih kecil kemungkinannya terjadi pada silinder hidrolik yang beroperasi dalam waktu lama; Untuk silinder hidrolik yang tidak digunakan dalam waktu lama, ini adalah kerusakan yang umum terjadi.

④ Ring piston rusak selama pengoperasian, dan pecahannya tersangkut di bagian geser piston sehingga menyebabkan goresan.

⑤ Bahan bagian geser piston disinter dan dicor, yang akan menyebabkan fenomena sintering bila terkena beban lateral yang besar. Dalam hal ini, bagian geser piston harus terbuat dari paduan tembaga atau dilas dengan bahan tersebut.

(3) Ada benda asing yang tercampur di dalam badan silinder

Masalah yang paling bermasalah disilinder hidrolikmalfungsinya adalah kesulitan dalam menentukan kapan benda asing masuk ke dalam silinder. Setelah benda asing masuk, jika elemen penyegel dengan bibir dipasang di sisi luar permukaan geser piston, bibir elemen penyegel dapat mengikis benda asing tersebut selama pengoperasian, sehingga bermanfaat untuk menghindari goresan. Namun, piston dengan segel O-ring memiliki permukaan geser di kedua ujungnya, dan benda asing terperangkap di antara permukaan geser tersebut, yang dapat dengan mudah membentuk bekas luka.

Ada beberapa cara masuknya benda asing ke dalam silinder:

① Benda asing masuk ke dalam silinder

A. Karena tidak memperhatikan menjaga agar pelabuhan minyak tetap terbuka selama penyimpanan, akan menciptakan kondisi untuk terus-menerus menerima benda asing, yang sama sekali tidak diperbolehkan. Oli atau fluida kerja anti karat harus disuntikkan dan dipasang selama penyimpanan.

B. Benda asing masuk saat pemasangan silinder. Tempat dilakukannya operasi pemasangan memiliki kondisi yang buruk, dan benda asing dapat masuk tanpa disadari. Oleh karena itu, area sekitar lokasi pemasangan harus dibersihkan, terutama tempat penempatan komponen harus dibersihkan secara menyeluruh agar tidak ada kotoran.

C. Ada "gerinda" pada bagian-bagiannya atau pembersihan yang tidak memadai. Seringkali terdapat gerinda yang tertinggal selama pengeboran di lubang oli atau perangkat penyangga pada kepala silinder, yang harus diperhatikan dan dihilangkan dengan pengamplasan sebelum pemasangan.

② Benda asing dihasilkan selama pengoperasian

A. Serbuk besi gesek atau serbuk besi terbentuk karena adanya gaya sumbat kolom penyangga. Bila jarak bebas alat penyangga kecil dan beban lateral pada batang piston besar, dapat menyebabkan fenomena sintering. Serbuk besi gesekan atau pecahan logam yang terlepas akibat sintering akan tetap berada di dalam silinder.

B. Bekas luka di permukaan bagian dalam dinding silinder. Tekanan yang tinggi pada permukaan geser piston menyebabkan terjadinya sintering sehingga mengakibatkan retaknya permukaan badan silinder. Logam yang terjepit terjatuh dan tertinggal di dalam silinder sehingga menimbulkan goresan.

③ Ada berbagai situasi dimana benda asing masuk melalui pipa.

A. Tidak memperhatikan saat membersihkan. Setelah pipa dipasang dan dibersihkan, pipa tersebut tidak boleh melewati blok silinder. Pipa bypass harus dipasang di depan lubang oli blok silinder. Ini sangat penting. Jika tidak, benda asing di dalam pipa akan masuk ke dalam silinder, dan begitu masuk, benda tersebut akan sulit dikeluarkan dan malah terangkut ke dalam silinder. Selain itu, dalam pembersihan perlu diperhatikan cara menghilangkan benda asing yang mungkin masuk pada saat operasi pemasangan pipa. Selain itu, pencucian asam dan prosedur lainnya harus dilakukan sebelum pemasangan pipa untuk menghilangkan korosi di dalam pipa sepenuhnya.

B. Keripik terbentuk selama pemrosesan pipa. Setelah pipa dipotong memanjang, tidak boleh ada residu selama operasi deburring di kedua ujungnya. Selain itu, penempatan pipa baja di dekat lokasi dilakukannya operasi pipa pengelasan menjadi penyebab tercampurnya benda asing pada saat pengelasan. Pipa yang ditempatkan di dekat lokasi operasi pengelasan harus ditutup rapat. Perlu juga diperhatikan bahwa bahan pemasangan pipa harus disiapkan sepenuhnya di meja kerja yang bebas debu.

C. Pita segel memasuki silinder. Sebagai bahan penyegel sederhana, pita penyegel plastik polytetrafluoroethylene sering digunakan dalam pemasangan dan inspeksi. Jika metode penggulungan bahan penyegel berbentuk linier dan strip tidak benar, pita segel akan terpotong dan masuk ke dalam silinder. Elemen penyegel berbentuk strip tidak akan berdampak apa pun pada belitan bagian geser, tetapi dapat menyebabkan katup satu arah silinder tidak berfungsi atau katup pengatur penyangga tidak dapat disetel sepenuhnya; Pada rangkaian, hal ini dapat menyebabkan tidak berfungsinya katup pembalik, katup luapan, dan katup pengurang tekanan.

Metode perbaikan tradisional adalah dengan membongkar dan melakukan outsourcing komponen yang rusak untuk diperbaiki, atau melakukan pelapisan sikat atau pengikisan permukaan secara keseluruhan. Siklus perbaikan untuksilinder hidrolikgoresan bodi lama dan biaya perbaikannya mahal.

Proses perbaikan:

1. Panggang area yang tergores dengan nyala oksigen asetilena (kontrol suhu dan hindari anil permukaan), dan hilangkan minyak yang telah merembes melalui permukaan logam selama bertahun-tahun hingga tidak ada percikan api yang memercik.

2. Gunakan penggiling sudut untuk merawat permukaan area yang tergores, poles hingga kedalaman minimal 1 milimeter, dan buat lekukan di sepanjang rel pemandu, sebaiknya lekukan pas. Bor lubang yang lebih dalam di kedua ujung goresan untuk mengubah situasi stres.

3. Bersihkan permukaan dengan kapas bebas minyak yang dicelupkan ke dalam aseton atau etanol anhidrat.

4. Oleskan bahan perbaikan logam ke permukaan yang tergores; Lapisan pertama harus tipis, merata dan menutupi seluruh permukaan yang tergores untuk memastikan daya rekat terbaik antara bahan dan permukaan logam. Kemudian, aplikasikan material tersebut ke seluruh area perbaikan dan tekan berulang kali untuk memastikan material terisi dan mencapai ketebalan yang dibutuhkan, sedikit lebih tinggi dari permukaan rel pemandu.

5. Dibutuhkan waktu 24 jam agar material mencapai semua propertinya sepenuhnya pada suhu 24 ℃. Untuk menghemat waktu, suhu dapat dinaikkan menggunakan lampu halogen tungsten. Untuk setiap kenaikan suhu sebesar 11 ℃, waktu pengeringan berkurang setengahnya. Suhu pengawetan optimal adalah 70 ℃.

6. Setelah material mengeras, gunakan batu gerinda halus atau pengikis untuk memperbaiki dan meratakan material di atas permukaan rel pemandu, dan konstruksi selesai.